تُعد أجهزة بلايستيشن وأحدثها PS5 من أبرز منتجات شركة سوني وأكثرها شهرة وانتشاراً في عالم الترفيه الرقمي. منذ إطلاق الجيل الأول في التسعينيات، أصبحت هذه الأجهزة تمثل معيارًا في عالم ألعاب الفيديو، حيث تجمع بين التكنولوجيا المتطورة والتصميم الأنيق وتجربة المستخدم الفريدة. لكن ما لا يعرفه كثيرون هو مدى التعقيد والدقة التي تطلبها عملية إنتاج كل وحدة من هذه الأجهزة. من الفكرة إلى المنتج النهائي، يمر جهاز البلايستيشن بسلسلة من المراحل الدقيقة داخل مصانع مجهزة بأحدث التقنيات.

في قلب أحد المصانع فائقة الحداثة، حيث تتناغم التقنية مع الدقة، تبدأ قصة جهاز بلايستيشن قبل أن يُولد. هنا، لا مكان للصدفة، فكل خطوة محسوبة، وكل مكون يعرف طريقه بدقة متناهية. في هذا المقال سأسرد لكم حكاية تصنيع PS5.

المرحلة الأولى: التصميم والتخطيط

تبدأ عملية إنتاج البلايستيشن في مراكز البحث والتطوير التابعة لشركة سوني، خاصة في مقرها الرئيسي في اليابان. في هذه المرحلة، يعمل فريق مكوّن من المهندسين الصناعيين، ومصممي البرمجيات، وخبراء تجربة المستخدم على تطوير نموذج أولي للجهاز. يشمل العمل هنا تصميم الهيكل الخارجي للجهاز، تحديد نوعية المكونات الداخلية مثل المعالج ووحدة معالجة الرسومات، ووضع خريطة أولية لنظام التشغيل. كما تُستخدم تقنيات المحاكاة الحاسوبية لاختبار تدفق الهواء وتوزيع الحرارة داخل الجهاز.

كل شيء يبدأ في المختبرات الإبداعية لشركة سوني. يجتمع المصممون والمهندسون ليحولوا فكرة إلى تصميم ثلاثي الأبعاد نابض بالحياة. تُفحص كل زاوية من الجهاز بدقة: كيف سيمسكه اللاعب؟ كيف سيبدو على الرف؟ كيف يتنفس داخليًا دون أن يسخن؟ إنها لحظة التشكيل الأولى لحلم ملايين اللاعبين.

- البداية من الفكرة إلى التصميم

تبدأ القصة في مكاتب سوني حيث يتم تجميع الأفكار من فرق التسويق والهندسة والتصميم، يتم تحليل سلوك المستخدمين واحتياجات اللاعبين بدقة ثم ينتقل الأمر إلى مرحلة تصميم الشكل الخارجي وتجربه المستخدم يتم رسم النماذج الأولية باستخدام أدوات تصميم ثلاثية الأبعاد مع إجراء تعديلات بناءً على نتائج التجارب الأولية وملاحظات فرق العمل.

- مرحلة النماذج الأولية

يتم تصنيع عده نماذج أولية تستخدم لاختبار الجوانب الحرارية ومقاومة الصدمات والتحمل في ظل ظروف استخدام قصوى. تخضع هذه النماذج لاختبارات في مختبرات بيئية تحاكي درجات الحرارة والرطوبة والضغط بهدف الوصول إلى أعلى معايير الجودة.

المرحلة الثانية: تأمين المواد والمكونات

بمجرد الموافقة على التصميم، تبدأ المرحلة الثانية وهي تأمين المكونات الإلكترونية والمادية اللازمة لتصنيع الجهاز. تتعاون سوني مع موردين من مختلف أنحاء العالم للحصول على معالجات متقدمة، وشرائح ذاكرة RAM، وأقراص تخزين من نوع SSD، ووحدات تبريد عالية الكفاءة. يتم اختيار الموردين بناءً على الجودة، والموثوقية، والقدرة على التوريد بكميات كبيرة، مما يضمن استمرارية الإنتاج دون تأخير.

تعتمد سوني على موردين عالميين أبرزهما أي ام دي لتوفير سي بي يو وجي بي يو مخصصين للألعاب عالية الجودة. تي اس ام سي لتصنيع الشرائح بتقنيه 7 نانومتر. كيوكس ومايكرون وذلك لتوريد وحدات التخزين والذاكرة.

إذاً تأتي الأجزاء من كل أنحاء العالم. الشرائح الإلكترونية الدقيقة تُصنع في تايوان، الذاكرة في كوريا، وبعض القطع المعدنية في أوروبا. تُجمع هذه الكنوز التقنية في مصانع ضخمة حيث تنتظر لتتحول إلى عقل ينبض: البلايستيشن. من ثم يتم شحن هذه المكونات إلى اليابان وتحديداً إلى مصنع كيسارازو بعد فحصها وفقا لمعايير صارمة.

المرحلة الثالثة: التصنيع والتجميع

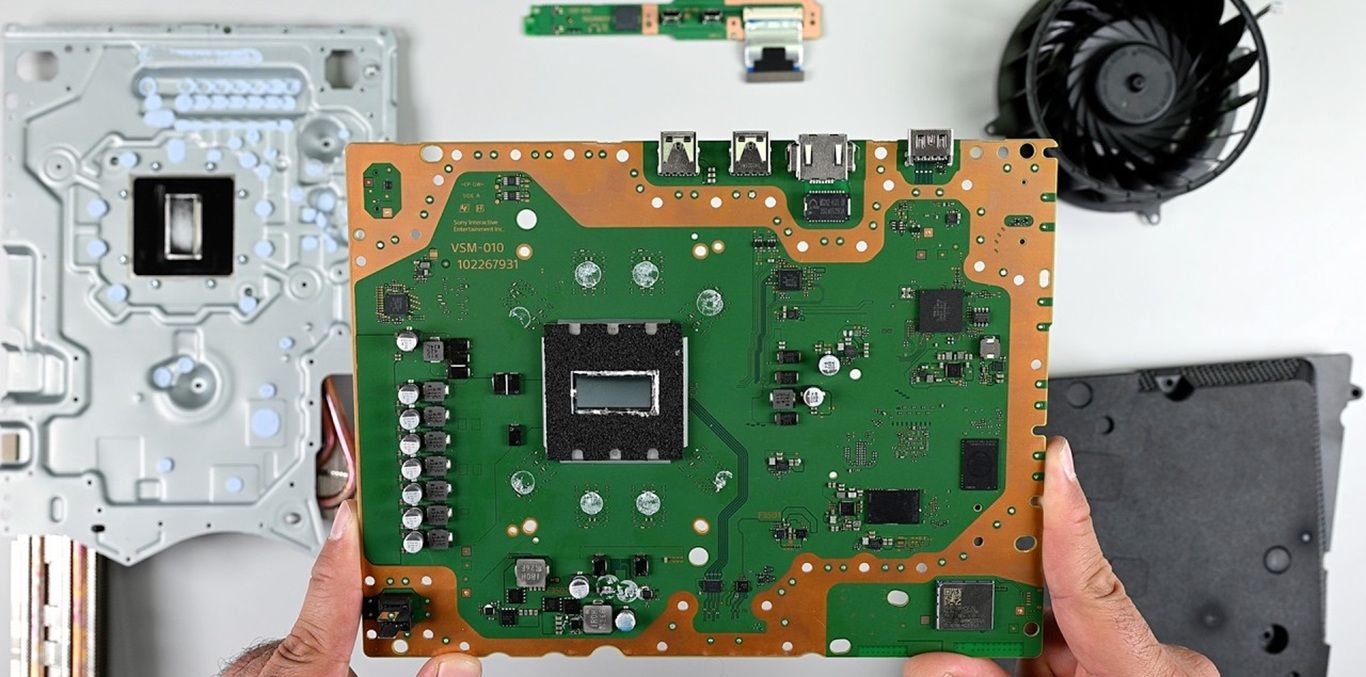

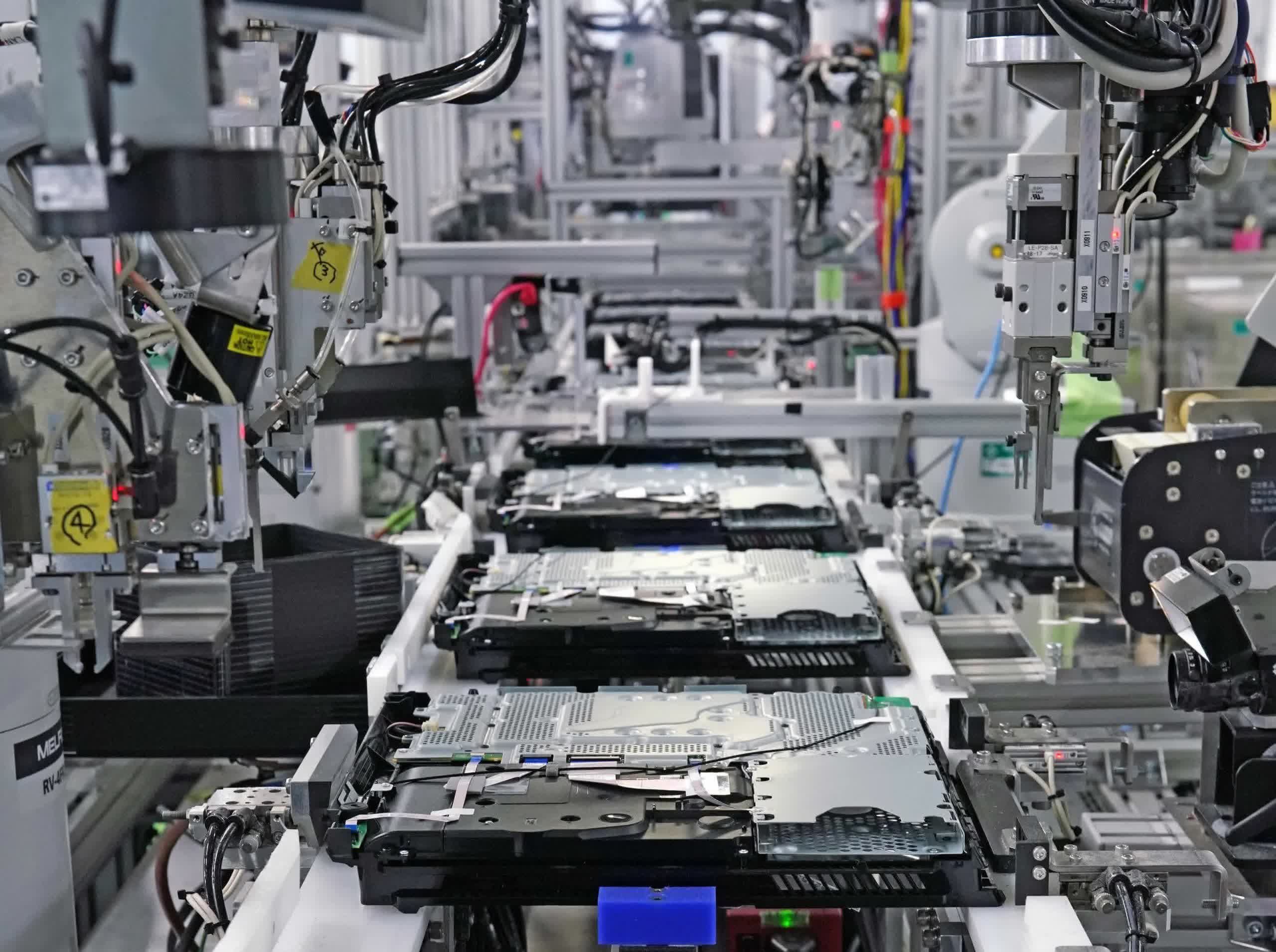

في هذه المرحلة، تدخل الألواح الإلكترونية الخضراء – وهي أشبه بخريطة لعالم رقمي مصغر – إلى خط الإنتاج. أذرع روبوتية تتحرك بسلاسة، وكأنها راقصات على أنغام منطقية، تضع الرقائق الدقيقة على اللوحات. هذه الشرائح ليست مجرد معدن، بل هي قلب الجهاز، المكان الذي ينبض فيه الذكاء.

وتبدأ مرحلة التجميع، حيث تتضافر التكنولوجيا مع الميكانيكا. أذرع ضخمة ومجسات دقيقة تعمل بتناغم مذهل، تثبت المعالجات، تضغط على البراغي بدقة محسوبة بالحساسات، وتضع وحدات التبريد في مكانها. كل جزء يُضاف يخضع للفحص الفوري، حيث الكاميرات لا تلتقط صورًا فقط، بل تُحلل وتُقارن بالمعايير في جزء من الثانية.

إذاً تنتقل المواد إلى مصانع التجميع الواقعة في بلدان مثل الصين واليابان. هناك تبدأ المرحلة الثالثة التي يتم فيها تصنيع وتجميع المكونات في خطوط إنتاج شبه آلية. يتم تركيب اللوحة الأم (Motherboard)، وتثبيت وحدة المعالجة المركزية(CPU) ، وبطاقة الرسومات، ودمج وحدات التخزين. كما تُركب منافذ الإدخال والإخراج، ومكونات الاتصال اللاسلكي مثل Wi-Fi وBluetooth وتُستخدم آلات دقيقة للتحكم في لحام الشرائح الإلكترونية لضمان ثباتها وعمرها الطويل.

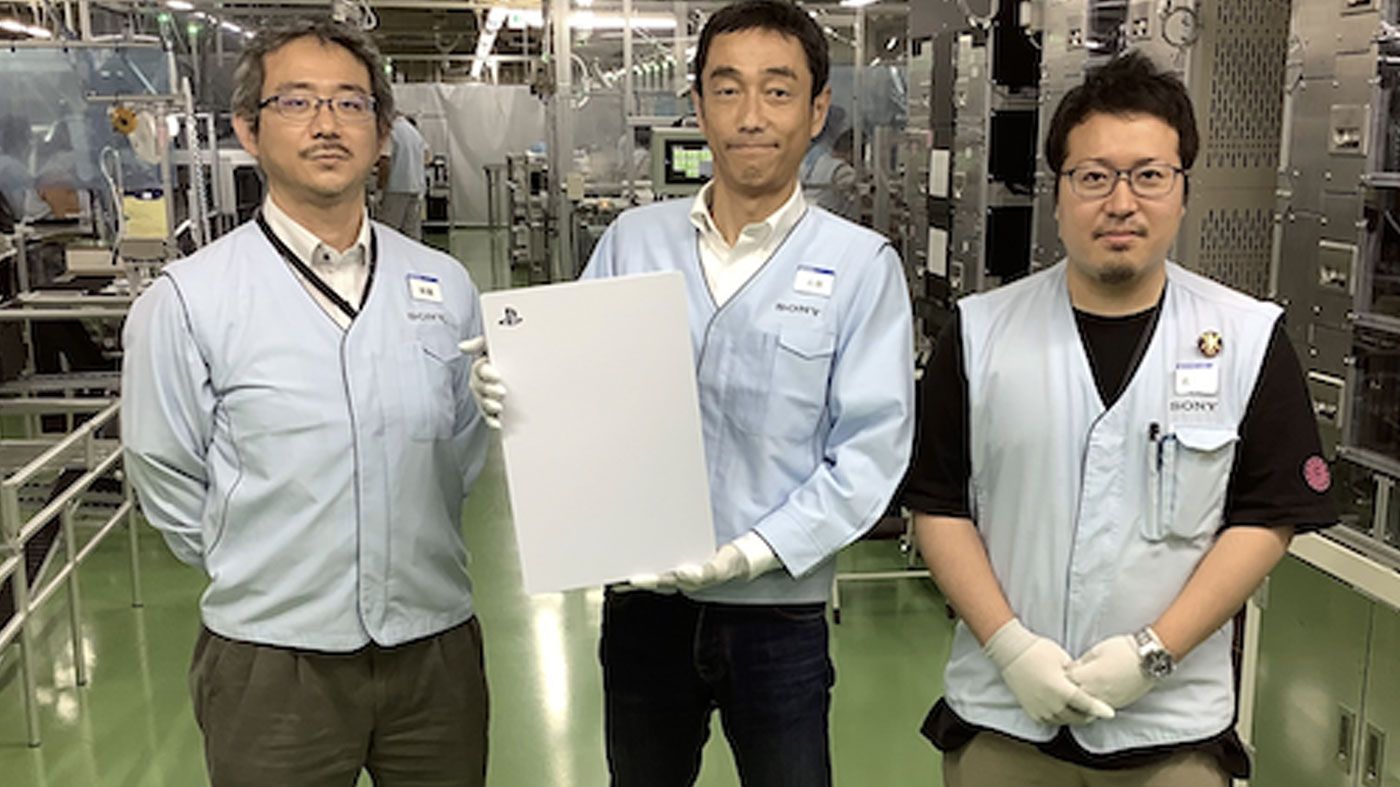

- مصنع كيسارازو القلب النابض للإنتاج

داخل هذا المصنع يتم توظيف 32 روبوتاً صناعياً عالية الدقة قادرين على تركيب 30 جهازا في أقل من ساعة. وهي روبوتات في خدمة الدقة داخل هذا المصنع، مشهد يبدو وكأنه من المستقبل. أذرع روبوتية تتحرك بسرعة متناهية، تثبّت المعالجات والدوائر فوق لوحات إلكترونية بحجم راحة اليد. لا مجال للخطأ، فكل مكون يُركّب بدقة ميكرونية. إنها رقصة متناغمة بين الإنسان والآلة.

كل روبوت في هذه المرحلة مجهز بكاميرات ومستشعرات ليزرية تراقب كل خطوة. تتكامل هذه الروبوتات مع العمال المهرة الذين يراقبون كل مرحلة من مراحل الانتاج ويتدخلون يدوياً عند الضرورة في بعض عمليات الفحص الدقيق.

الذكاء الاصطناعي لا يغيب عن هذا المشهد، بل هو الحَكم الصامت خلف كل حركة. يرصد الانحرافات، يصدر الإنذارات، ويقترح التعديلات. أما البشر، فهم في الخلفية، يراقبون، يتدخلون عند الحاجة، يضيفون لمسة من الحدس البشري لا تستطيع الآلة الوصول إليها بعد.

من ثم نأتي إلى مرحلة التجميع الدقيق تبدأ هذه المرحلة بتثبيت اللوحة الام تليها عملية توصيل المعالج والذاكرة والمكونات الداخلية ثم تركيب وحدة التبريد الخاصة المصممة خصيصاً لهذا الجيل.

الغلاف الخارجي لا يُعنى فقط بالشكل بل بالوظيفة أيضًا: تهوية مثالية، تصميم انسيابي، وشكل مستقبلي. بعد ذلك يتم إغلاق العلبة البلاستيكية التي تم تصميمها لتقليل الضوضاء وتحسين التهوية لذلك يستخدم بلاستيك خاص معزز بسبائك معدنية لتحسين الاداء الحراري.

سأكتفي عند هذا الحد وسنتابع شرح باقي المراحل في الجزء الثاني….

كاتب

أعشق ألعاب الفيديو منذ أيام جهاز العائلة، و أفضل ألعاب المغامرات أمثال Tomb Raider و Assassins Creed (قبل التحول للـRPG)، ليس لدي تحيز لأي جهاز منزلي بالنسبة لي الأفضل هو الذي يقدم الألعاب الأكثر تميزاً. ما يهمني هو التجارب ذات السرد القصصي المشوق فالقصة هي أساس المتعة أكثر من الجيمبلاي.

ملحوظة: مضمون هذا الخبر تم كتابته بواسطة سعودي جيمر ولا يعبر عن وجهة نظر مصر اليوم وانما تم نقله بمحتواه كما هو من سعودي جيمر ونحن غير مسئولين عن محتوى الخبر والعهدة علي المصدر السابق ذكرة.